Basismagneetontwerp

De Magnabend-machine is ontworpen als een krachtige DC-magneet met beperkte inschakelduur.

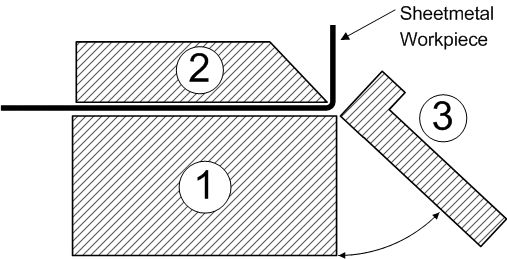

De machine bestaat uit 3 basisonderdelen: -

Het magneetlichaam dat de basis van de machine vormt en de elektromagneetspoel bevat.

De klembalk die een pad biedt voor magnetische flux tussen de polen van de magneetbasis en daardoor het plaatwerkwerkstuk vastklemt.

De buigbalk die naar de voorkant van het magneetlichaam is gezwenkt en een middel biedt om buigkracht op het werkstuk uit te oefenen.

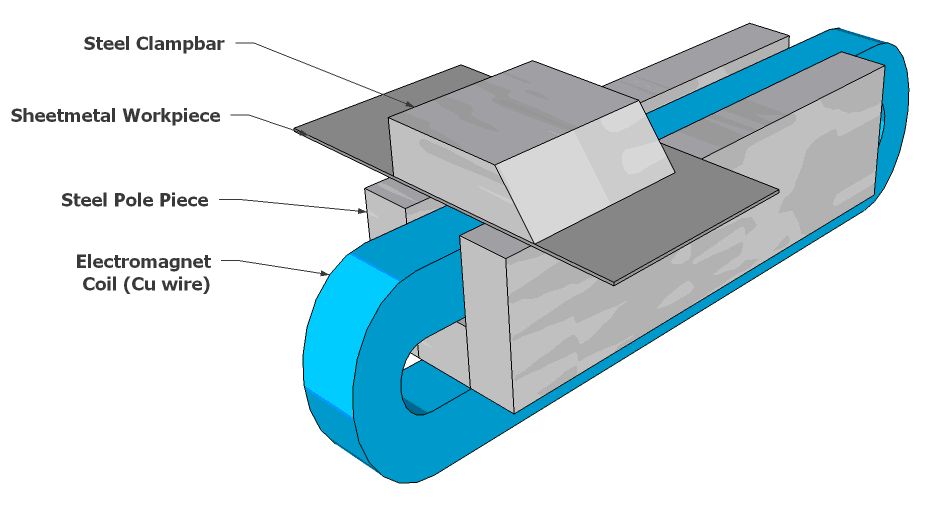

3d model:

Hieronder is een 3D-tekening die de basisopstelling van onderdelen in een U-type magneet laat zien:

Arbeidscyclus

Het concept van duty cycle is een zeer belangrijk aspect van het ontwerp van de elektromagneet.Als het ontwerp zorgt voor meer inschakelduur dan nodig is, is het niet optimaal.Meer inschakelduur betekent inherent dat er meer koperdraad nodig is (met als gevolg hogere kosten) en/of dat er minder klemkracht beschikbaar is.

Opmerking: een magneet met een hogere duty cycle heeft minder vermogensdissipatie, wat betekent dat hij minder energie verbruikt en dus goedkoper in gebruik is.Omdat de magneet echter slechts korte perioden AAN staat, worden de energiekosten van de werking meestal als van zeer weinig belang beschouwd.De ontwerpbenadering is dus om zoveel mogelijk vermogensdissipatie te hebben als je kunt wegkomen in termen van het niet oververhitten van de wikkelingen van de spoel.(Deze benadering is gebruikelijk voor de meeste ontwerpen van elektromagneet).

De Magnabend is ontworpen voor een nominale inschakelduur van ongeveer 25%.

Meestal duurt het slechts 2 of 3 seconden om een bocht te maken.De magneet blijft dan nog 8 tot 10 seconden uitgeschakeld terwijl het werkstuk opnieuw wordt gepositioneerd en uitgelijnd, klaar voor de volgende buiging.Als de inschakelduur van 25% wordt overschreden, wordt de magneet uiteindelijk te heet en treedt er een thermische overbelasting op.De magneet wordt niet beschadigd, maar moet ongeveer 30 minuten afkoelen voordat hij weer wordt gebruikt.

Operationele ervaring met machines in het veld heeft aangetoond dat de inschakelduur van 25% voldoende is voor typische gebruikers.Sommige gebruikers hebben zelfs gevraagd om optionele krachtige versies van de machine die meer klemkracht hebben ten koste van een kortere inschakelduur.

Magnabend klemkracht:

Praktische klemkracht:

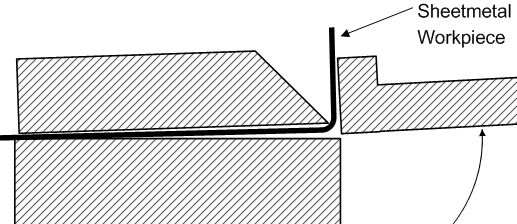

In de praktijk wordt deze hoge klemkracht alleen gerealiseerd wanneer deze niet nodig is(!), namelijk bij het buigen van dunne stalen werkstukken.Bij het buigen van non-ferro werkstukken zal de kracht minder zijn zoals weergegeven in de bovenstaande grafiek, en (een beetje merkwaardig) ook minder bij het buigen van dikke stalen werkstukken.Dit komt omdat de klemkracht die nodig is om een scherpe bocht te maken veel hoger is dan die nodig is voor een radiusbocht.Dus wat er gebeurt, is dat naarmate de bocht vordert, de voorkant van de klembalk iets omhoog gaat, waardoor het werkstuk een radius kan vormen.

De kleine luchtspleet die ontstaat veroorzaakt een klein verlies aan klemkracht, maar de kracht die nodig is om de radiusbocht te vormen is sterker gedaald dan de klemkracht van de magneet.Zo ontstaat een stabiele situatie en laat de klembalk niet los.

Wat hierboven is beschreven, is de manier van buigen wanneer de machine de diktelimiet nadert.Als een nog dikker werkstuk wordt geprobeerd, zal de klembalk natuurlijk loskomen.

Dit diagram suggereert dat als de neusrand van de klembalk een beetje afgerond zou zijn in plaats van scherp, de luchtspleet voor dikke buiging zou worden verkleind.

Dit is inderdaad het geval en een goed gemaakte Magnabend heeft een klembalk met een afgeronde rand.(Een afgeronde rand is ook veel minder vatbaar voor accidentele schade in vergelijking met een scherpe rand).

Marginale modus van buigfout:

Als er wordt geprobeerd een zeer dik werkstuk te buigen, zal de machine het niet buigen omdat de klembalk er gewoon af zal komen.(Gelukkig gebeurt dit niet op een dramatische manier; de klembalk laat gewoon stilletjes los).

Als de buigbelasting echter maar iets groter is dan de buigcapaciteit van de magneet, dan gebeurt er over het algemeen dat de buiging zal doorgaan tot zeg ongeveer 60 graden en dan zal de klembalk naar achteren gaan schuiven.In deze faalmodus kan de magneet de buigbelasting alleen indirect weerstaan door wrijving te creëren tussen het werkstuk en het bed van de magneet.

Het dikteverschil tussen een breuk door lift-off en een breuk door glijden is over het algemeen niet erg groot.

Het mislukken van het optillen is te wijten aan het feit dat het werkstuk de voorkant van de klembalk omhoog tilt.De klemkracht aan de voorkant van de klembalk is hier vooral de weerstand tegen.Klemmen aan de achterrand heeft weinig effect, omdat het dichtbij de plek is waar de klembalk wordt gezwenkt.In feite is het slechts de helft van de totale klemkracht die het opstijgen weerstaat.

Aan de andere kant wordt glijden tegengegaan door de totale klemkracht, maar alleen via wrijving, dus de werkelijke weerstand hangt af van de wrijvingscoëfficiënt tussen het werkstuk en het oppervlak van de magneet.

Voor schoon en droog staal kan de wrijvingscoëfficiënt oplopen tot 0,8, maar als er smering aanwezig is, kan deze zo laag zijn als 0,2.Meestal zal het ergens tussenin zitten, zodat de marginale vorm van buigfalen meestal te wijten is aan glijden, maar pogingen om de wrijving op het oppervlak van de magneet te vergroten blijken niet de moeite waard te zijn.

Dikte capaciteit:

Voor een E-type magneetlichaam van 98 mm breed en 48 mm diep en met een spoel van 3.800 ampère, is de buigcapaciteit over de volledige lengte 1,6 mm.Deze dikte geldt voor zowel staalplaat als aluminiumplaat.Er zal minder klemming op de aluminiumplaat zijn, maar er is minder koppel nodig om het te buigen, zodat dit op een zodanige manier wordt gecompenseerd dat beide soorten metaal een vergelijkbare meetcapaciteit krijgen.

Er moeten enkele kanttekeningen worden geplaatst bij de vermelde buigcapaciteit: de belangrijkste is dat de vloeigrens van het plaatwerk sterk kan variëren.De capaciteit van 1,6 mm geldt voor staal met een vloeispanning tot 250 MPa en voor aluminium met een vloeispanning tot 140 MPa.

De diktecapaciteit in roestvrij staal is ongeveer 1,0 mm.Deze capaciteit is beduidend minder dan bij de meeste andere metalen omdat roestvast staal meestal niet-magnetisch is en toch een redelijk hoge vloeispanning heeft.

Een andere factor is de temperatuur van de magneet.Als de magneet heet is geworden, zal de weerstand van de spoel hoger zijn en dit zal er op zijn beurt voor zorgen dat deze minder stroom trekt met als gevolg lagere ampère-windingen en een lagere klemkracht.(Dit effect is meestal vrij matig en zal er waarschijnlijk niet toe leiden dat de machine niet aan de specificaties voldoet).

Ten slotte zouden Magnabends met een grotere capaciteit kunnen worden gemaakt als de magneetdwarsdoorsnede groter zou worden gemaakt.

Posttijd: 12 aug. 2022